故障诊断

为确保电动汽车的安全可靠运行,针对动力电池系统精确及时的故障诊断必不可少。动力电池系统包括传感器、系统和部件及执行器三个部分,动力电池内/外部短路故障以及热失控预警是当前研究热点。BMS应具备快速精确检测和容错控制的能力。

1. 故障类型

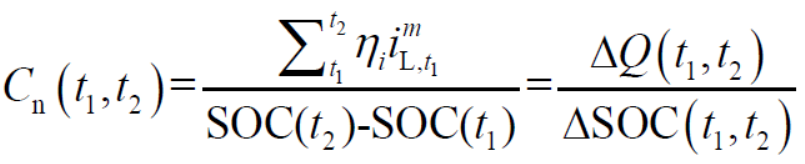

如图1所示,动力电池系统分解后各部分可能出现的故障类型有执行器故障(BMS硬件故障、接触器故障)、系统及部件故障(内部短路故障、外部短路故障、过充电故障和过放电故障、连接件故障、不一致故障、绝缘故障、热管理系统故障)和传感器故障,图中,![]() 、

、![]() 、

、![]() 表示故障,w(t)、v(t)表示噪声。每种故障并不独立,一种故障的发生可能引发其他一种或多种故障,即电池系统中的多种故障之间存在复杂的耦合关系,这也为电池系统精确的故障诊断带来挑战。

表示故障,w(t)、v(t)表示噪声。每种故障并不独立,一种故障的发生可能引发其他一种或多种故障,即电池系统中的多种故障之间存在复杂的耦合关系,这也为电池系统精确的故障诊断带来挑战。

图1 动力电池系统分解及可能出现的故障

2. 故障诊断方法的分类

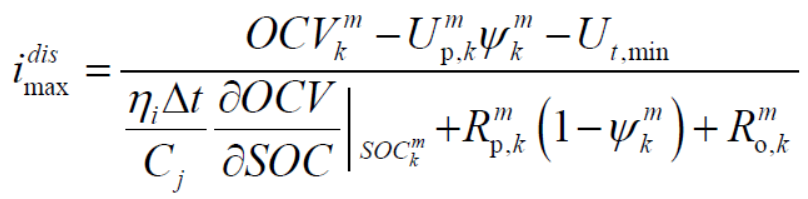

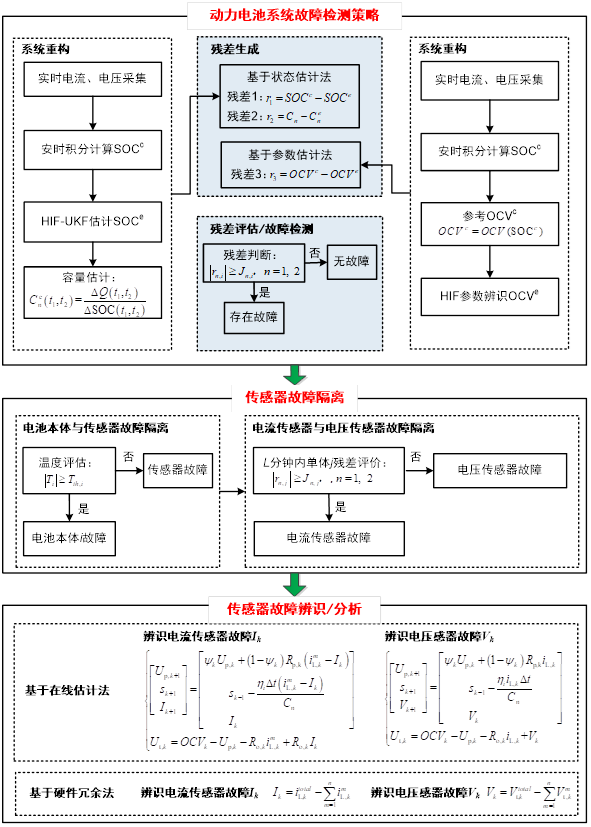

电池系统故障诊断方法大致分为四类:基于模型的方法、基于信号分析的方法、基于数据驱动的方法和基于统计分析的方法。图2展示了锂离子电池系统故障诊断流程图。

图2 电池系统故障诊断流程

基于模型的方法

通过对电池进行数学建模以获取携带系统故障信息的参数,通常为一组残差信号,通过将该信号与设定的故障阈值进行比较以判断系统是否出现故障。

基于信号分析的方法

当电池发生故障时,由传感器所采集得到的电池工作数据携带故障信息。一方面可以直接从测试数据入手进行故障分析(时域分析),由于电池发生故障时所获得的测试数据的幅频特性和相频特性会发生一定变化,故也可从频域对数据进行频谱分析。小波变换则可以克服傅里叶变换中窗口大小不随频率变化这一缺点,将非稳态信号进行多尺度细化分析,达到细化故障信号中的微小故障信息的目的,故多应用于电池系统的故障诊断,对于电池而言,固态电解质界面的反应在低频范围内占主导地位,电荷转移和双电层过程在高频范围内占主导地位,扩散过程则在更高的频带上。

基于数据驱动的方法

人工智能方法(包括神经网络、机器学习、深度学习)和专家系统是典型的数据驱动的故障诊断方法。前者通过构建人工神经网络,建立故障特征数据与特定故障类型的模糊推理关系,以采集得到的电池实时工作数据作为输入,则输出即为可能的故障类型。使用该方法的关键是故障数据与故障类型模糊推理关系的建立,因此需首先使用大量的精确故障数据对模型进行训练,而获得的故障诊断结果的准确程度严重依赖于模型的训练结果。

专家系统是一种有效的故障诊断方法,其主要由知识库、推理机以及人机接口组成,可以实现多种故障的准确诊断。与机器学习方法不同的是,使用专家系统除了需要建立故障数据与故障原因的模糊推理关系外,还需要使用历史运行数据、故障特征与故障原因的对应关系建立丰富的知识库,并在后续故障诊断过程中不断完善。由于故障数据获取困难,且当前尚未有可替代故障实验用于获得特定故障下的精确故障数据。而完善故障数据的获取和故障知识库的建立过程十分漫长,因此该方法尚未在锂电池系统的故障诊断中全面开展。

基于统计分析的方法

理论而言,电池系统的成组单体应具有良好的一致性,且在同一工况下不同单体的工作电压数据应服从一定的分布,故利用信息熵、局部异常因子、相关系数等方法可对同一时刻下的异常数据进行准确检测,用以判断故障是否发生。但上述方法只能依据系统中单体电池电压信息检测到存在异常的单体,而无法对故障进行细化分析。

除上述四类故障诊断方法外,也有其他方法被应用于电池系统的故障诊断,如硬件冗余、参数联合判断、容量增量分析(ICA)和系统可靠性分析等。

3. 传感器故障诊断及故障容错

动力电池BMS依靠传感器实时测量得到的电流、电压和温度信号完成电池的状态估计、均衡控制、热管理、故障诊断和优化充电等功能。当电流传感器噪声过大甚至出现故障时,会导致参数和SOC、SOH和SOP等产生较大的估计误差;当电压传感器出现故障时,不仅导致状态估计误差增大,还会导致电池出现过充或过放。此外,动力电池都有上下安全截止电压,电压传感器故障也会导致电池出现故障时的漏报或正常工作时的故障错报。因此,有必要开展动力电池系统的传感器故障诊断研究。特别地,在实现动力电池系统传感器故障检测和故障隔离之后,需进行必要的故障容错,实现动力电池多状态鲁棒估计。

基于模型的故障监测、隔离和辨识方法

图3为串联电池组传感器故障诊断流程示意图。

图3 串联电池组传感器故障诊断流程示意图

传感器故障容错控制及多状态估计校正

传感器的故障容错控制是以故障检测与诊断为基础的,针对不同的故障源和故障特征,采取相应的容错控制措施,保证系统正常运行。对于动力电池而言,在完成故障辨识后,通过故障补偿或者校正可使得动力电池管理系统各种功能(尤其是多状态估计)恢复正常,实现多状态估计的可靠估计。

基于在线辨识的方法和基于硬件冗余的方法可实现传感器故障的在线计算,但基于在线估计方法在辨识故障的同时也把SOC进行了在线校正,而基于冗余的方法则只计算了传感器故障,需进一步进行传感器的SOC估计校正。

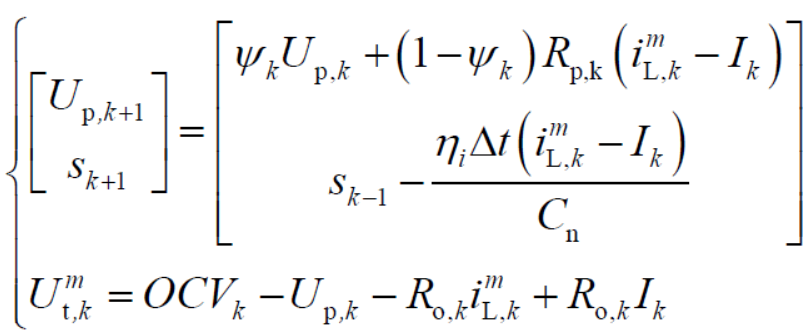

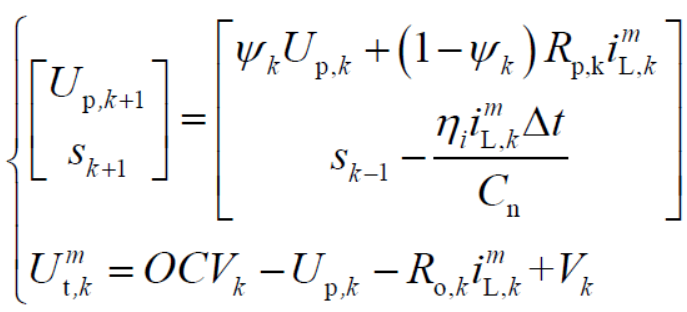

对于电流传感器故障而言,建立如下状态空间方程:

| (1) |

对于电压传感器故障而言,建立如下状态空间方程:

| (2) |

对式(1)和式(2)分别使用滤波算法即可实现SOC的在线估计校正。

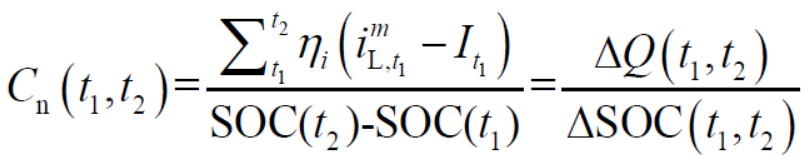

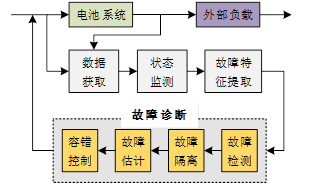

尽管基于在线估计法和基于硬件冗余的故障辨识方法和SOC校正方法不同,通过两种方法获得故障信息后的容量校正表达式相同,对于电流传感器故障而言,容量更新公式如下:

| (3) |

对于电压传感器故障而言,容量更新公式如下

| (4) |

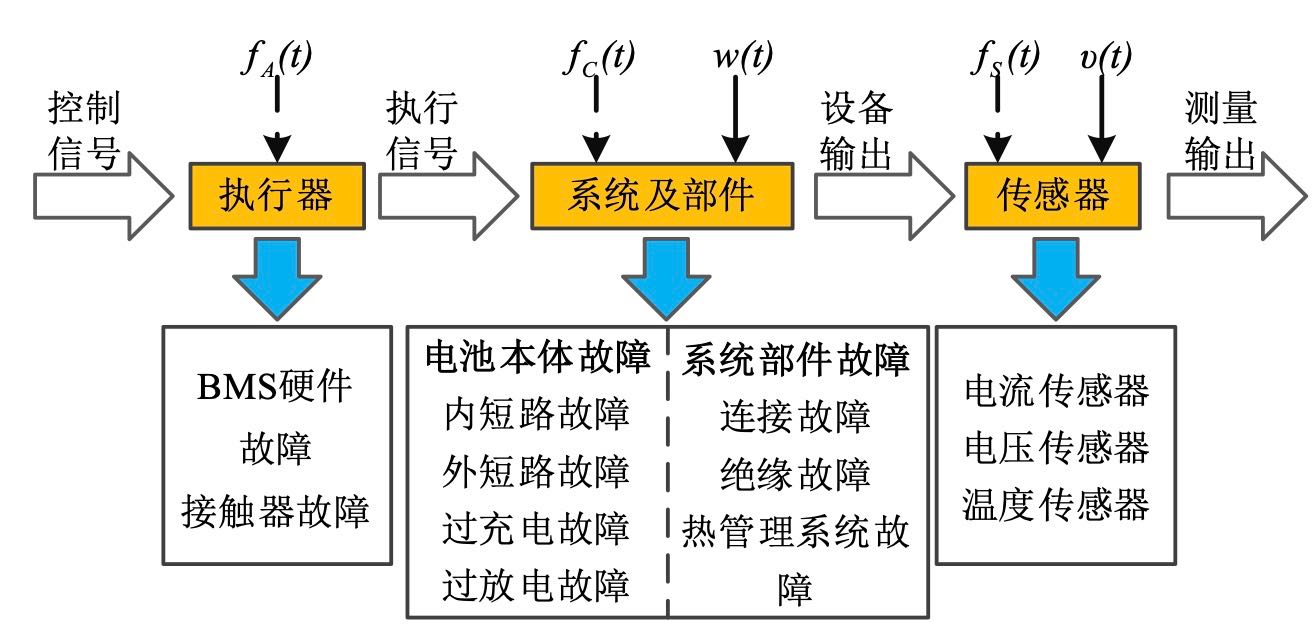

在获得动力电池SOC和容量校正值和传感器故障信息后还需对峰值电流及峰值功率进行在线校正,放电峰值电流和峰值功率可按式(5)和式(6)更新:需指出的是式中上标含m的量均是以含传感器故障信息的测量数据得到的值。

| (5) |

| (6) |

4. 主要结果

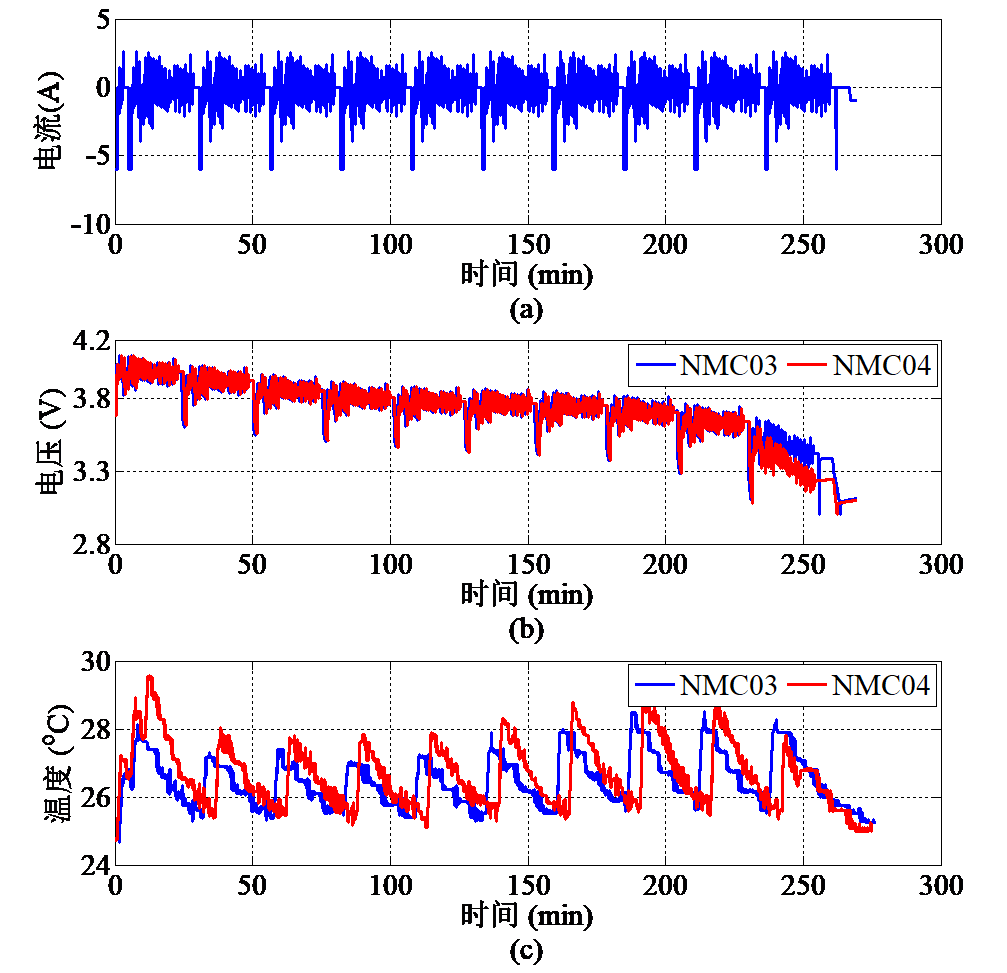

以NMC03和NMC04串联组成的电池组为例,在25℃时UDDS工况下的各传感器测量数据如图4所示,由于单体的不一致性存在,其温度曲线并非重合,但两个温度传感器的读数随电流倍率和电压变化仍在25℃~30℃间变化。为模拟电流传感器故障,对UDDS工况的电流数据从第60分钟开始施加0.5 A的偏差;为模拟电压传感器故障,对NMC03电池的电压数据从第60分钟开始施加0.25 V的偏差。

图4 UDDS工况下各传感器的测量数据:(a) 电流;(2)电压;(c) 温度

传感器故障检测和隔离结果

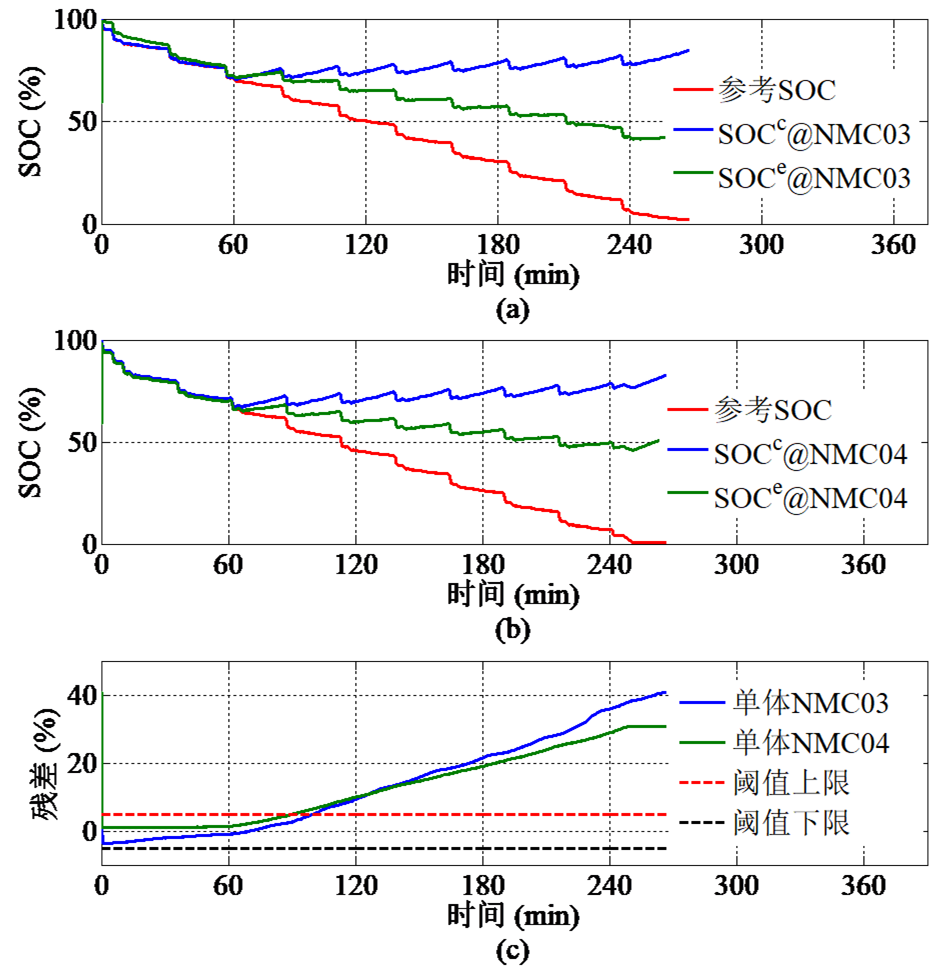

(1) 以SOC估计误差为残差的传感器故障检测和隔离结果

图5 电流传感器出现故障时的检测结果:(a) NMC03电池的两种SOC估计方法的结果;(2) NMC04电池的两种SOC估计方法的结果;(c) 两个电池的残差结果

图5为电流传感器出现故障时的故障检测结果,该方案以SOC估计误差为残差。图5(a)展示的是NMC03电池的安时积分法SOC计算结果和FFRLS-UKF联合估计方法的SOC结果,其中参考SOC为未施加电流传感器故障时的安时积分计算结果。图5(b)描述是NMC04电池的不同方法的SOC结果。图5(c)给出了两块电池的残差结果。NMC04电池的残差在接近90分钟时超过阈值上限,此时应给出故障预警信号,此时的NMC04电池的温度与NMC03电池的温度相差在10℃,且之前温度并未成快速上升趋势,排除电池本体故障,故障应为传感器故障,10分钟后(L=20)NMC03电池的残差也超过阈值上限,此时可判断是电流传感器出现故障。电流传感器出现故障时的检测结果如图5所示。

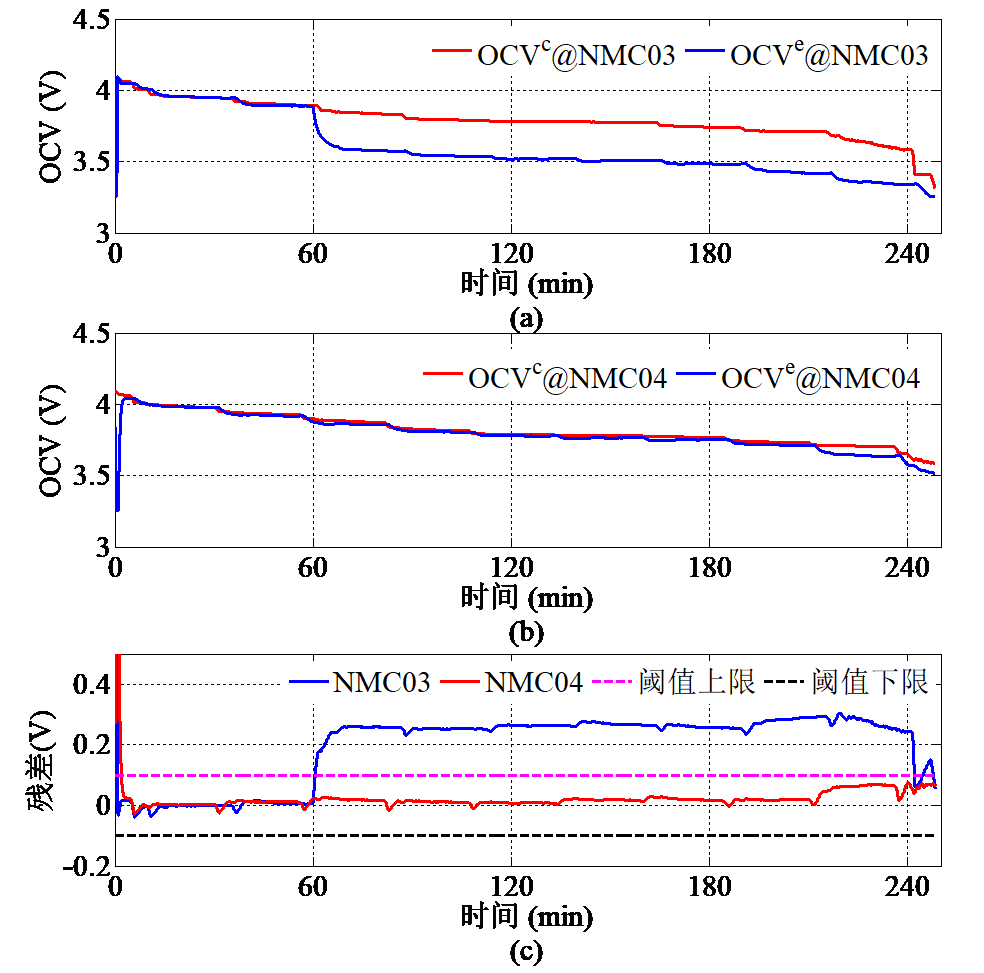

图6 电压传感器出现故障时的检测结果:(a) NMC03电池的两种SOC估计方法的结果;(2) NMC04电池的两种SOC估计方法的结果;(c) 两个电池的残差结果

图6为电压传感器出现故障时的故障检测结果,该方案同样以SOC估计误差为残差。图6(a)展示的是NMC03电池的安时积分法SOC计算结果和FFRLS-UKF联合估计方法的SOC结果,其中参考SOC为未施加电流传感器故障时的安时积分计算结果。图6(b)描述是NMC04电池的不同方法的SOC结果。图6(c)给出了两块电池的残差结果。NMC03电池的残差在接近81分钟时超过阈值上限,此时应给出故障预警信号,此时的NMC03电池的温度与NMC04电池的温度相差在10℃,且之前温度并未成快速上升趋势,排除电池本体故障,故障应为传感器故障。在随后的20分钟内,NMC04电池的残差仍未超过阈值上限,此时可判断是与NMC03电池相连的电压传感器出现故障。

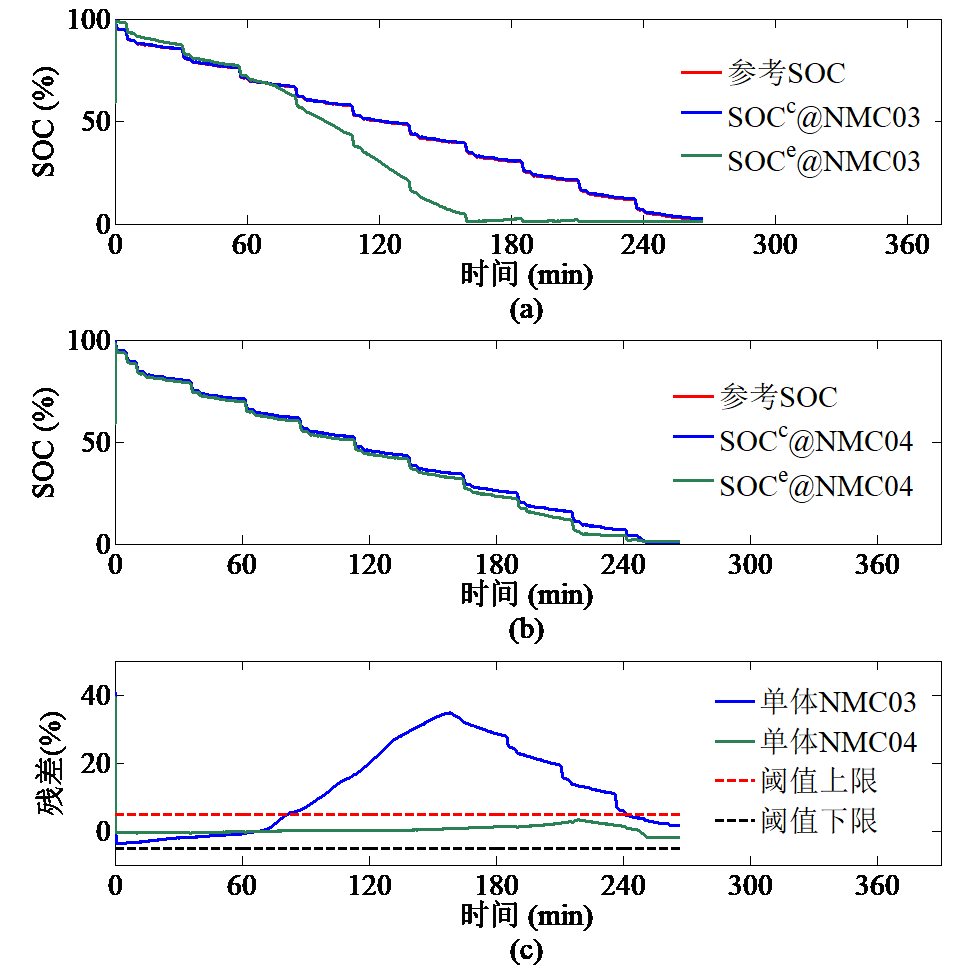

(2) 以容量估计误差为残差的传感器故障检测和隔离结果

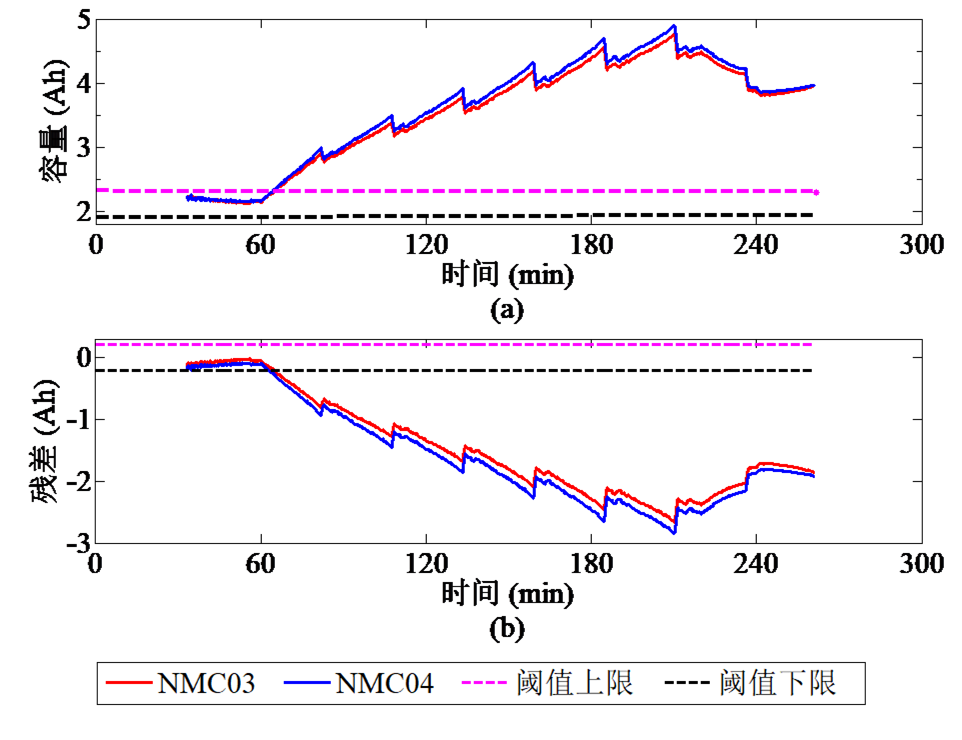

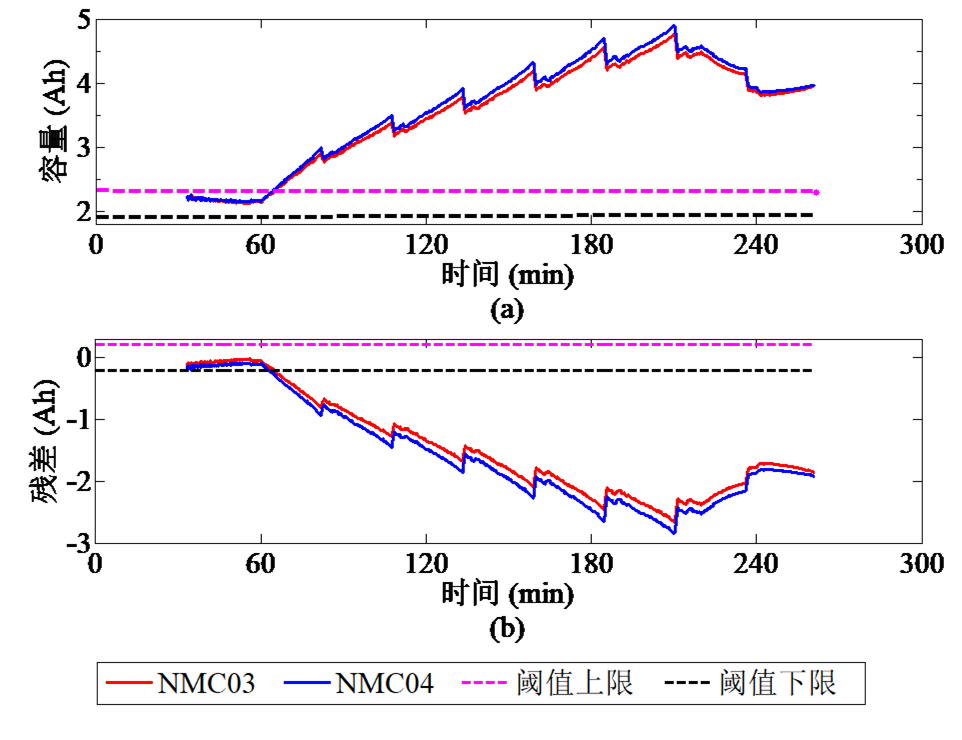

图7 电流传感器故障时的故障检测结果:(a) NMC03和NMC04电池的容量估计结果;(2) NMC03和NMC04电池的残差

图7展示的是电流传感器出现故障时以容量估计误差作为残差的传感器故障诊断结果。NMC03电池的容量残差在62.5分钟时超过阈值上限,此时应输出故障预警信号,与以SOC估计误差为残差时相同,通过温度排除电池本体故障,确定是传感器故障,然后发现NMC04电池的残差在64.5分钟时(L=10)也超过阈值上限,此时可确定是电流传感器出现故障。电流传感器故障时的故障检测结果如图7所示。

图8 电压传感器故障时的故障检测结果:(a) NMC03和NMC04电池的容量估计结果;(2) NMC03和NMC04电池的残差

当电压传感器出现故障时,基于安时积分法计算的累积电量不受影响,而基于FFRLS-UKF联合估计的SOC受到影响,进而导致相关电池的容量估计值和残差超过阈值。NMC03电池的容量残差在61.8分钟时超过阈值上限,此时应输出故障预警信号,通过温度排除电池本体故障后确定是传感器出现故障,发现NMC04电池的残差在接下来的L分钟内仍未超过阈值上限,此时可以确定是NMC03电池的电压传感器出现故障。电压传感器故障时的故障检测结果如图8所示。

(1) 以OCV估计误差为残差的传感器故障检测和隔离结果

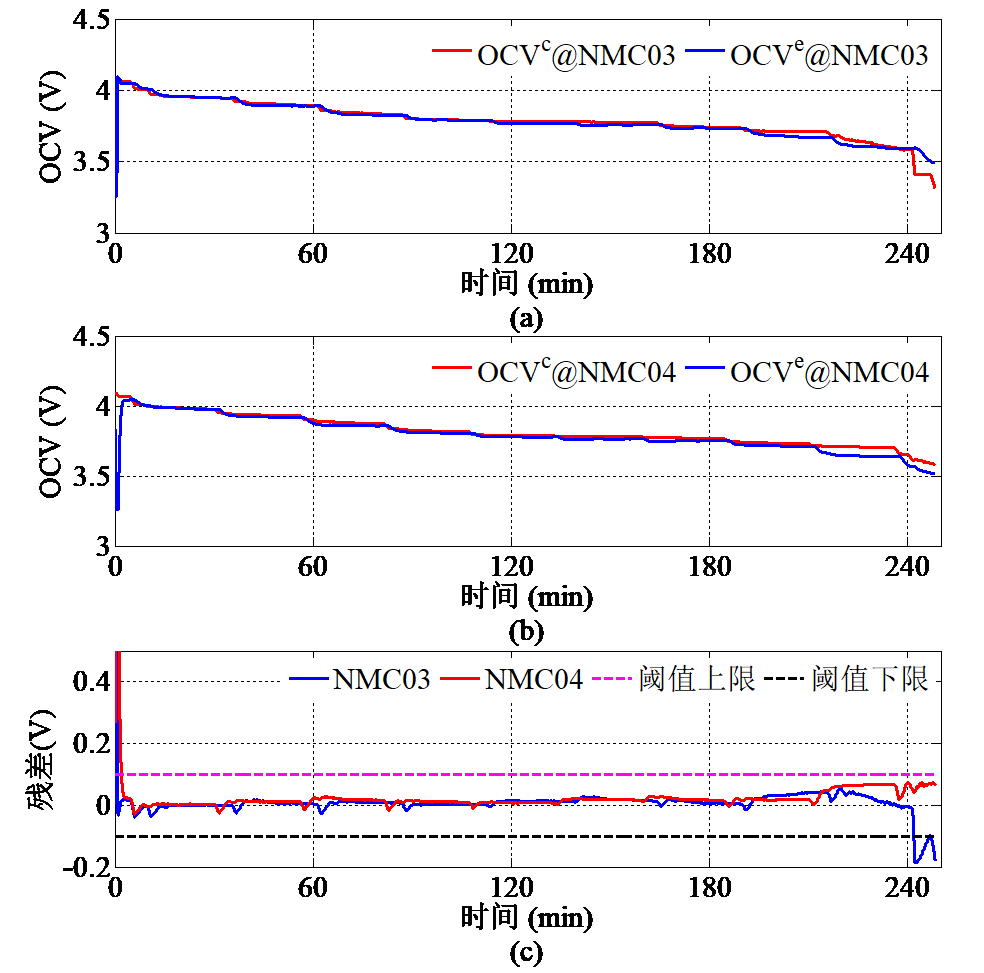

图9 无传感器出现故障时的检测结果:(a) NMC03电池的参考值和估计值;(2) NMC04电池的参考值和估计值;(c) 两个电池的残差结果

图9给出了无传感器故障时的OCV参考值OCVc和估计值OCVe。可以看出,在算法开始运行时,OCV估计值从不精确的初值快速收敛至参考值,在放电末期(SOC<10%)时,NMC03电池的残差超过阈值下限,这是由于在低SOC时的OCV本身就不精确导致的,故该方法适合用于10%~100%SOC区间的故障诊断。

图10 电流传感器出现故障时的检测结果:(a) NMC03电池的参考值和估计值;(2) NMC04电池的参考值和估计值;(c) 两个电池的残差结果

图10给出了电流传感器在第60分钟出现故障时两支单体电池的OCV参考值和估计值及OCV估计误差(即残差)。从图中可以看出,当传感器出现故障时,NMC03和NMC04电池的残差均开始增大,在81分钟时,NMC04电池的残差首先超过阈值上限,此时系统应给出故障预警,和基于状态估计的残差生成方法类似,观察单体NMC04的电池温度读数仍未超过阈值,排除NMC04单体出现故障的情况,得出传感器出现故障的结论,为进一步判断故障源是电流传感器还是电压传感器,继续观察10分钟(L=10),在84分钟时,NMC03电池的残差同样超过阈值上限,得出是电流传感器出现故障的结论。

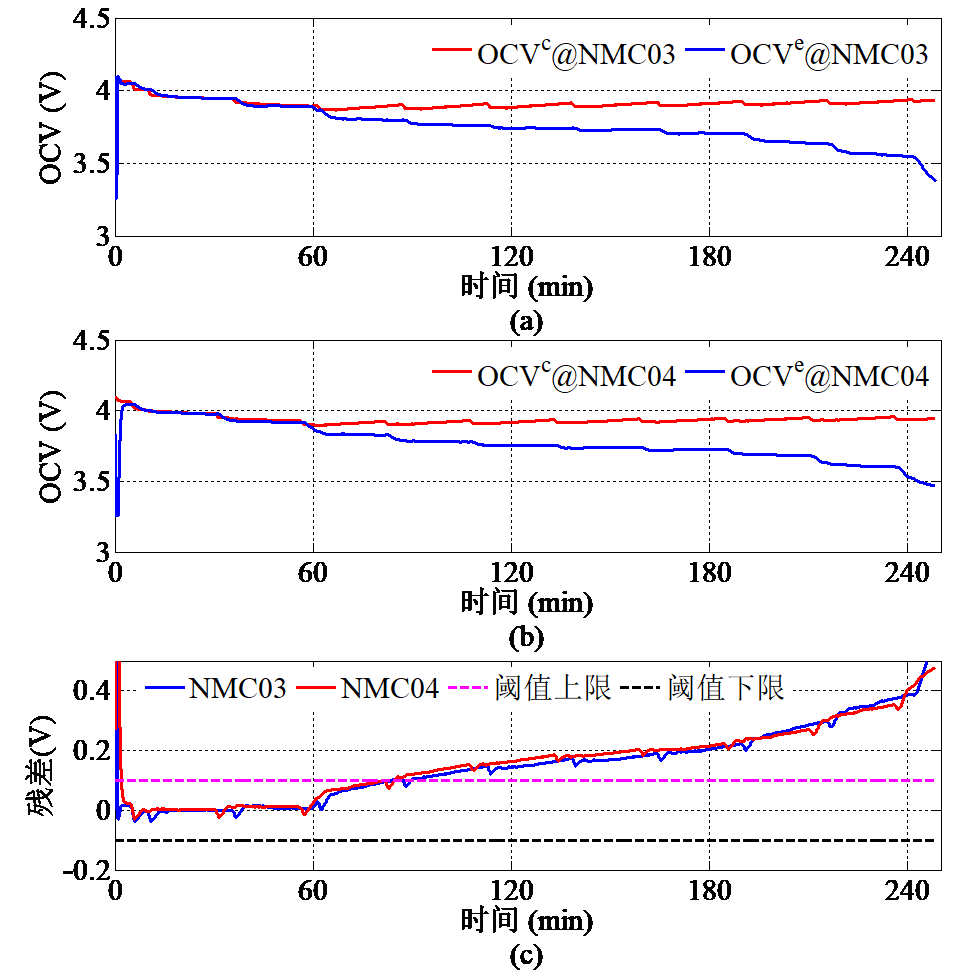

图11 电压传感器出现故障时的检测结果:(a) NMC03电池的参考值和估计值;(2) NMC04电池的参考值和估计值;(c) 两个电池的残差结果

图11和(b)分别给出了NMC03单体连接的电压传感器在第60分钟出现故障时两支单体电池的OCV参考值和估计值,图7- 16(a)给出了OCV估计误差(即故障残差)。从图中可以看出,当传感器出现故障时,NMC03电池的残差快速增大,在60.8分钟时,NMC03电池的残差首先超过阈值上限,此时系统应给出故障预警,和基于状态估计的残差生成方法类似,观察单体NMC03的电池温度读数仍未超过阈值,排除NMC04单体出现故障的情况,得出传感器出现故障的结论,为进一步判断故障源是电流传感器还是电压传感器,继续观察10分钟(L=10),在整个L分钟内,NMC04电池的残差一直在阈值范围内,得出是NMC03电池连接的电压传感器出现故障的结论。

传感器故障辨识结果

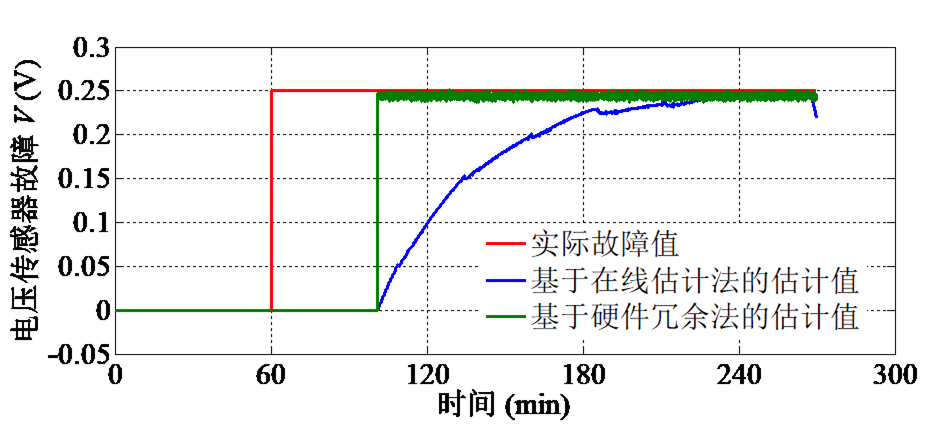

图12 电压传感器故障时的传感器故障辨识结果

图12给出了发生电压传感器故障时,以SOC估计误差作残差进行故障检测和隔离时两种故障方法得到的故障大小结果。从图12中可看成,在第60分钟,电压传感器出现0.25 V偏置故障,图12给出了故障在第81分钟内测到,但故障隔离是在101分钟。通过硬件冗余方法可以几秒钟内得到故障大小,因传感器测量有协方差噪声,故其故障值并未与实际故障值完全一致。

传感器故障容错控制和状态估计校正结果

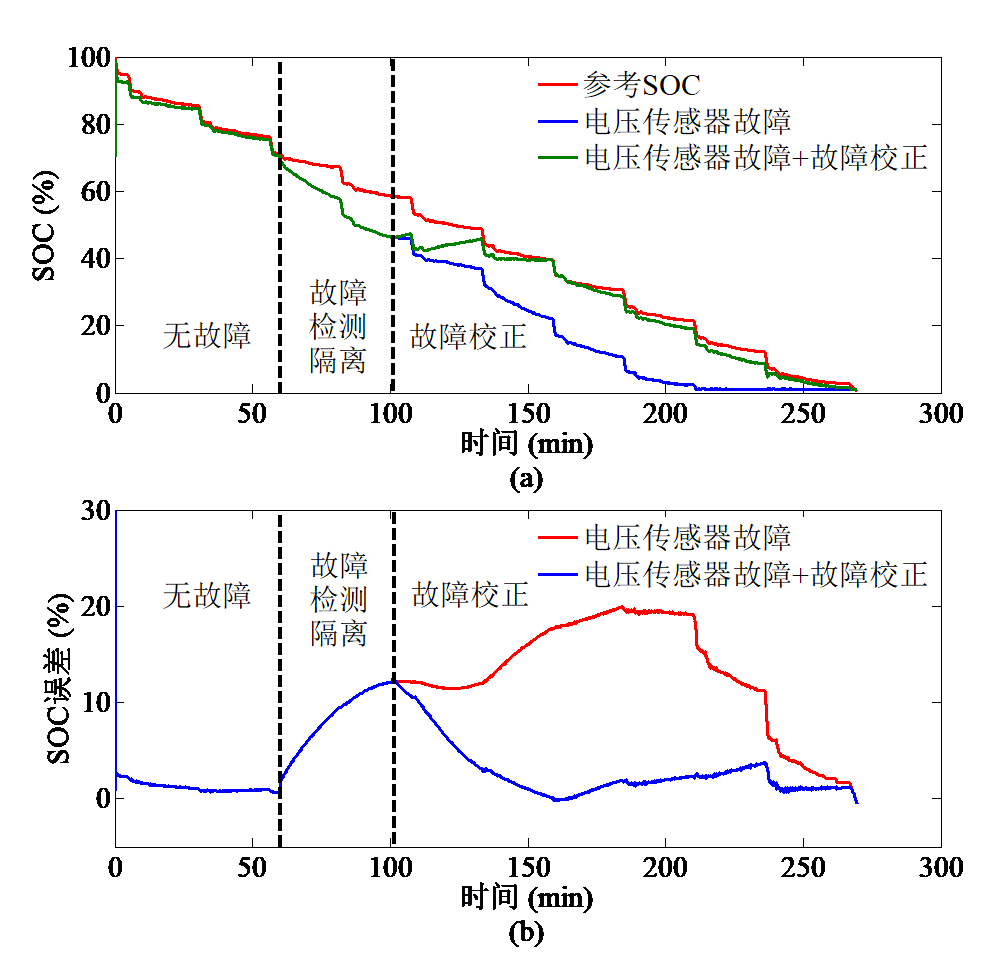

图13 电压传感器故障时的故障校正结果:(a) SOC估计结果;(2) SOC估计误差

图13(a)给出了NMC03电池在无故障、故障检测和隔离、故障辨识阶段的SOC估计值。其中故障辨识阶段对于SOC估计来说又是故障校正的过程。在无故障时,SOC估计值与参考SOC非常接近,在第60分钟时注入电压传感器故障,在使用SOC估计误差为残差进行故障检测时,故障在第81分钟被检测到,但为了进一步确认是否是电压传感器故障,又对接下来20分钟内的NMC04电池残差进行了观察,在第101分钟时,NMC04电池残差仍未超过阈值,最终确定发生故障的是电压传感器,此阶段的SOC估计值与SOC参考值越来越远,即SOC估计误差越来越大。然后对故障进行辨识,同时对SOC估计值进行校正,SOC估计值开始接近参考SOC值,此后,SOC估计误差一直控制在5%以内。

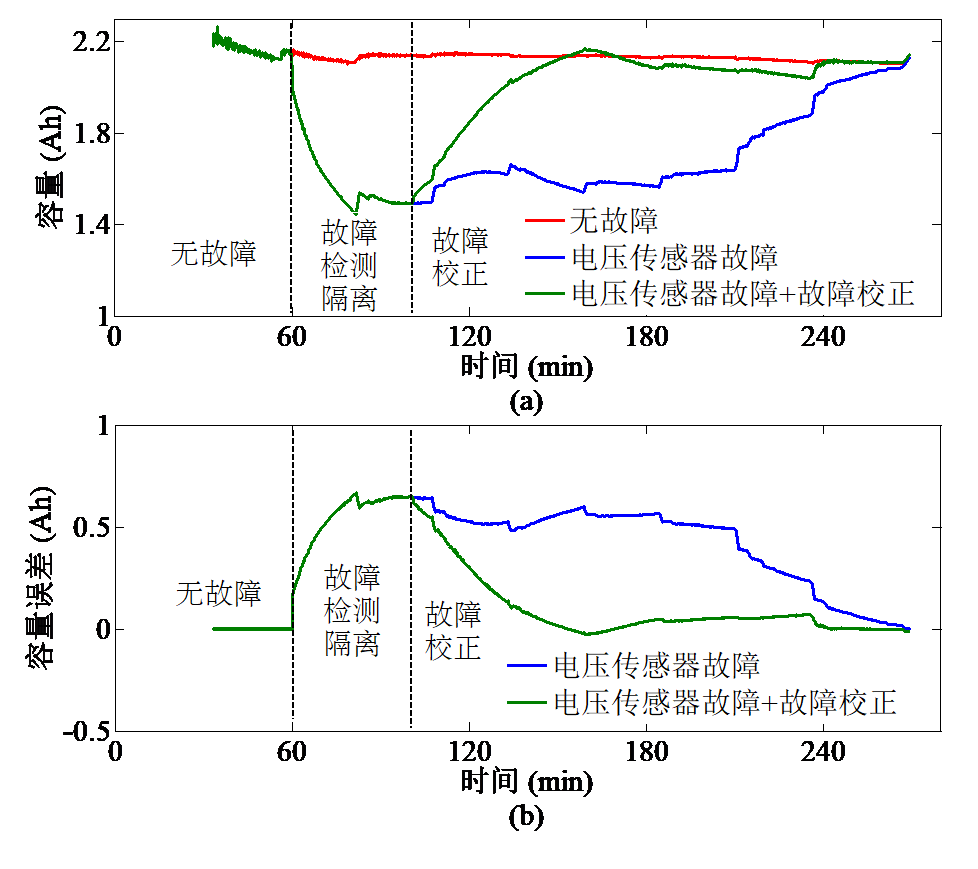

图14 电压传感器故障时的故障校正结果:(a) 容量估计结果;(2) 容量估计误差

在电压传感器出现故障时,利用图13所示的SOC估计校正值和图12中基于在线估计法得到的传感器故障估计值可进行多状态联合估计中的容量估计校正,其估计结果如图14所示。在传感器故障标识时,动力电池SOC(如图12)逐步得到在线校正,这会逐渐影响一定时间段内的SOC差异,且该差异随着采样时间的增加而逐渐变得精确,即传感器故障的影响逐渐降低,进而使得容量估计值得到在线校正。

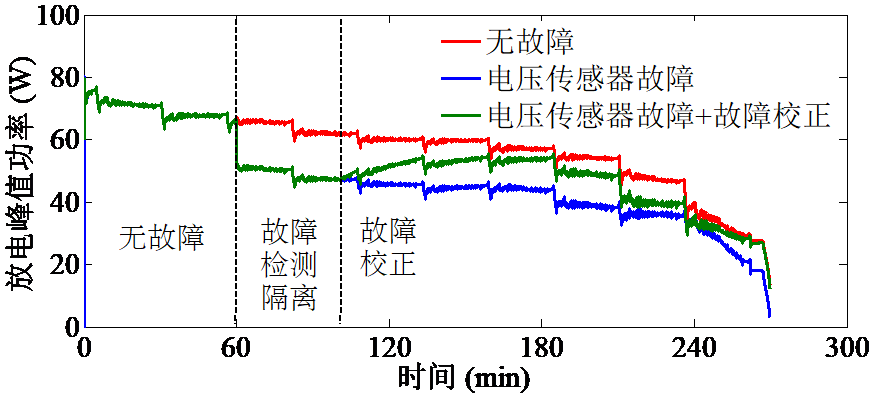

图15 电压传感器故障时的SOP故障校正结果

在SOC和容量得到校正的同时,可使得峰值功率SOP也得到校正,图15展示的是电压传感器出现故障时,基于已辨识出的传感器故障Vk,和同步校正的SOC估计值得到的多约束动态法的瞬时峰值功率SOP的在线校正结果。在电压传感器出现故障时,峰值功率SOP快速脱离无故障时的峰值功率值,在故障检测和隔离完成后,SOP在第101分钟根据电压传感器故障估计值和SOC校正值逐渐向无故障时的SOP轨迹靠近,但始终存在一定的校正误差。该误差可能在于SOC校正后在低SOC存在一定的误差有关。

5. 参考文献

[1] 熊瑞. 动力电池管理系统核心算法[M]. 北京:机械工业出版社,2018.(第七章)

[2] R. Xiong, W. Sun, Q. Yu* and F. Sun, “Research progress, challenges and prospects of fault diagnosis on battery system of electric vehicles”, Applied Energy, vol. 279, pp.115855, Dec 2020. (下载链接)

[3] R. Xiong*, Y. Pan, W.X. Shen, H. Li and F. C. Sun, “Lithium-ion battery aging mechanisms and diagnosis method for automotive applications: Recent advances and perspectives”, Renewable and Sustainable Energy Reviews, vol. 131, pp. 110048, Oct 2020. (下载链接)

[4] R. Xiong*, S. Ma, H. Li, F. Sun and J.Li, “Towards a Safer Battery Management System: A Critical Review on Diagnosis and Prognosis of Battery Short Circuit”, iScience, vol. 23, no. 4, pp. 101010, Apr 2020. (下载链接)

6. 可用资源

(1) 故障诊断资料: 点击下载(PDF水印教材)